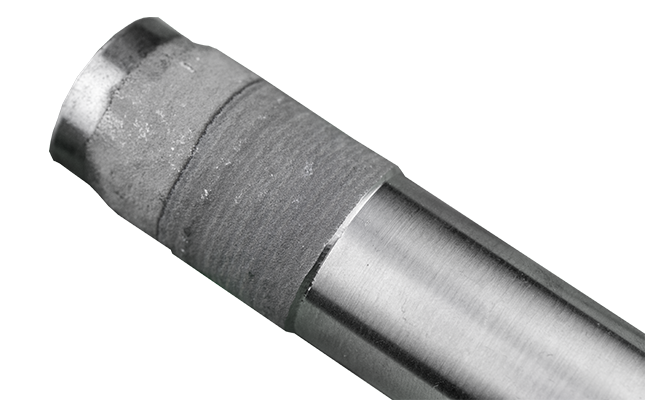

Napawanie laserowe metali i stopów to proces, w którym laser jest używany jako źródło ciepła. Stopiony materiał dodatkowy tworzy powłokę o odpowiednich własnościach na powierzchni elementu. Technika napawania laserowego jest zwykle stosowana w celu zwiększenia funkcjonalności. Napawanie można także wykorzystać do regeneracji uszkodzonych powierzchni. Wydłuża żywotność sprzętu i maszyn, w których części są narażone na korozję, zużycie lub uderzenia.

Zalety napawania laserowego

- Zewnętrzna, napawana powłoka jest zoptymalizowana ze względu na wykorzystanie detalu.

- Minimalna ilość wprowadzanego ciepła eliminuje odkształcenia.

- Niski udział materiału podłoża – mniej warstw, lepsza kontrola grubości, mniejsza ilość wprowadzonego ciepła.

- Łatwa optymalizacja wysoka powtarzalność.

Zalety napawania laserowego w porównaniu z alternatywnymi technologiami obejmują lepsze własności metalurgiczne. Wyższa twardość, mniejszą porowatość, a także mniejsze naprężenia i odkształcenia wynikające z niskiej ilości prowadzonego ciepła w napawany detal.

Aplikacje nanoszenie cienkich powłok oszczędzają ilość materiału dodatkowego, ale w większości przypadków napawanie laserowe zapewnia krótszy czas cyklu.

We wszystkich przypadkach łatwość automatyzacji prowadzi do wyższej jakości, zwiększenia wydajności oraz obniżenia kosztów.

Spawanie łukowe a napawanie laserem włóknowym

Do napawania można stosować wszystkie procesy spawania łukowego, używając w razie potrzeby dodatkowego drutu spawalniczego w celu zwiększenia grubości powłoki. Większość procesów napawania łukowego jest wykonywana ręcznie, a do wytworzenia dobrej jakości niezbędny jest wykwalifikowany personel.

Lasery włóknowe topią mniej materiału rodzimego, przez co udział materiału podłoża w napoinie jest znacznie niższy. Skutkuje to cieńszymi powłokami, mniejszym zużyciem materiału, krótszymi czasami cykli i zmniejszonymi kosztami przetwarzania.

Naddźwiękowe natryskiwanie płomieniowe HVOF a napawanie laserowe

Naddźwiękowe natryskiwanie płomieniowe HVOF te mechaniczny proces spajania, w którym proszek powłoki topi się, a następnie nanosi z dużą prędkością, aby osadzić go na natryskiwanym detalu. Powłoki te cechują się wysoką adhezją. Natomiast ma to wpływ na wzrost porowatości i tendencji do utleniania.

Napawanie laserowe zmniejsza wpływ wprowadzonego ciepła na naprężenia oraz ma krótszy czas cyklu.

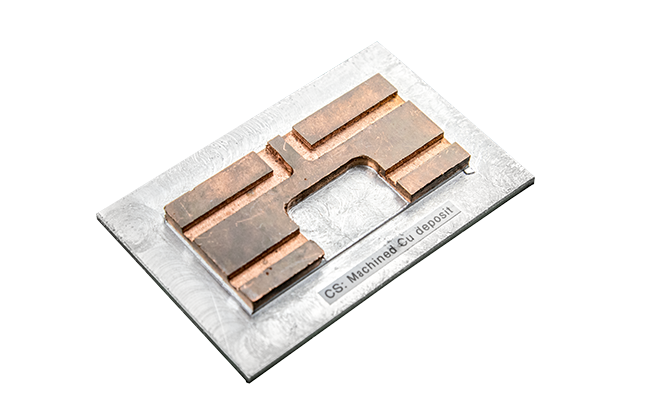

Natryskiwanie na zimno a napawanie laserem włóknowym

Natryskiwanie na zimno jest mechaniczny procesem wiązania, który wysyła cząsteczki z bardzo dużą prędkością na powierzchnię detalu, gdzie one odkształcają się plastycznie i tworzą mechaniczne wiązania. Adhezja powłok jest wysoka, a powłoki bardzo gęste, jednak najbardziej wydajne procesy wykorzystują duże ilości helu jako gazu nośnego.

Napawanie laserowe eliminuje potrzebę stosowania kosztownego helu, ma mniejsze straty materiału dodatkowego i znacznie krótszy czas cyklu procesu.

Zalety wykorzystania laserów włóknowych w napawaniu laserowym

- Wysoka stabilność procesu. Lasery włóknowe IPG zapewniają stały, stabilny proces napawania laserowego, gwarantuje to powtarzalne części z wysoką wydajnością. W przeciwieństwie do innych rozwiązań, które cierpią z powodu wahań poziomu mocy i degradacji w czasie, technologia laserów włóknowych IPG zapewnia powtarzalne działanie bez konieczności ponownej kalibracji i regulacji.

- Efektywność energetyczna obniża koszty. Proces napawania zużywa dużo energii przez dłuższy czas, więc efektywność energetyczna ma duży wpływ na koszty produkcji. Lasery włóknowe IPG charakteryzują się najwyższą wydajnością w branży, co oznacza, że więcej energii elektrycznej przypada na proces napawania, a nie tylko na wytwarzanie ciepła.

- Solidne i niezawodne urządzenia. Miejsce realizacji procesu napawania to zazwyczaj trudne środowiska przemysłowe, w których pył i warunki pracy stanowią wyzwanie dla sprzętu. Lasery włóknowe IPG YLS dla procesów napawania posiadają klimatyzowane i uszczelnione obudowy zgodnych z normą IP52, co zwiększa wytrzymałość urządzenia.